- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Носители пластин MOCVD для полупроводниковой промышленности

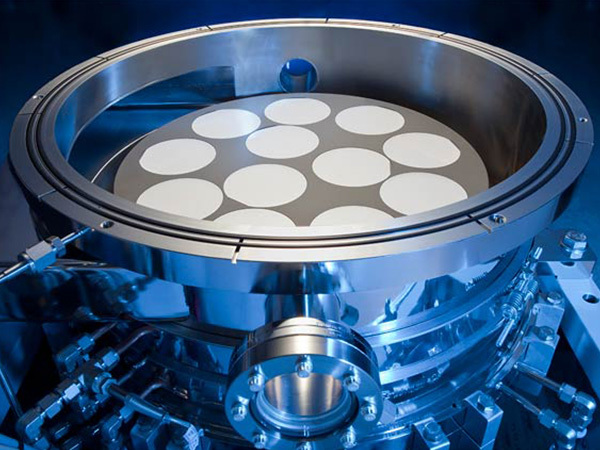

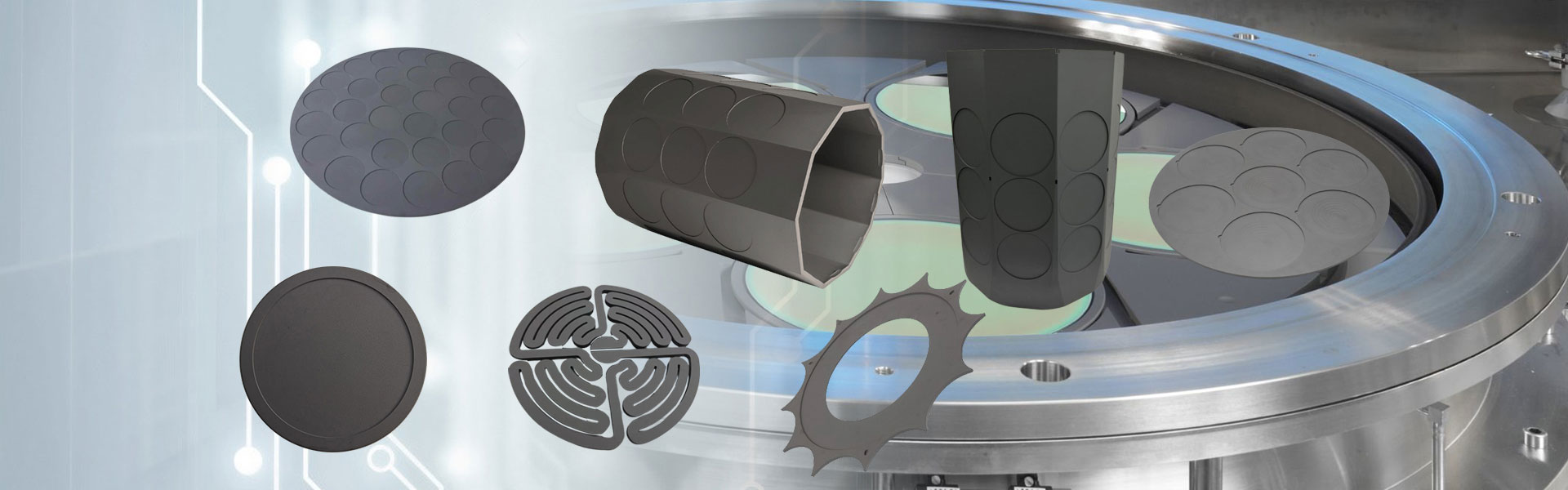

Полупроводниковые носители Semicorex MOCVD для полупроводниковой промышленности — это первоклассные носители, разработанные для использования в полупроводниковой промышленности. Его материал высокой чистоты обеспечивает равномерный тепловой профиль и ламинарный характер потока газа, что позволяет получать пластины высокого качества.

Отправить запрос

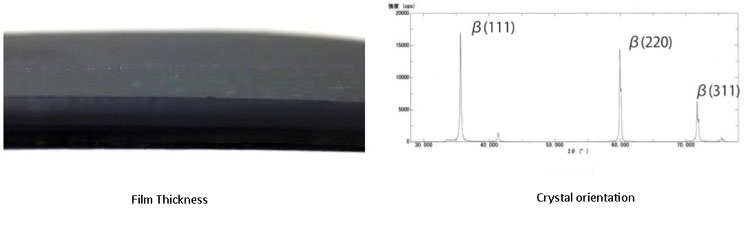

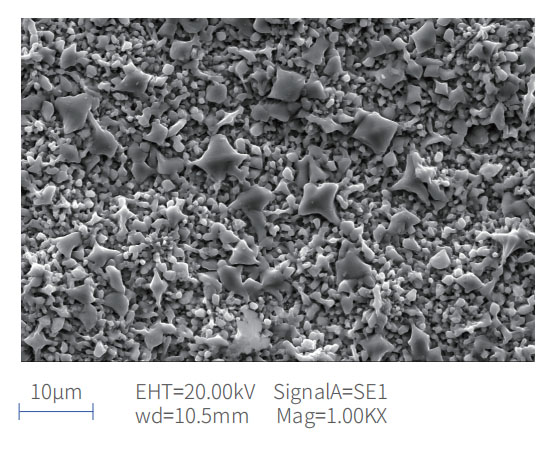

Наши подложки MOCVD для полупроводниковой промышленности имеют высокую чистоту и изготовлены методом химического осаждения из паровой фазы CVD в условиях высокотемпературного хлорирования, что обеспечивает однородность и консистенцию продукта. Он также обладает высокой коррозионной стойкостью, имеет плотную поверхность и мелкие частицы, что делает его устойчивым к воздействию кислот, щелочей, солей и органических реагентов. Его стойкость к высокотемпературному окислению обеспечивает стабильность при высоких температурах до 1600°C.

Свяжитесь с нами сегодня, чтобы узнать больше о наших носителях пластин MOCVD для полупроводниковой промышленности.

Параметры пластин-носителей MOCVD для полупроводниковой промышленности

|

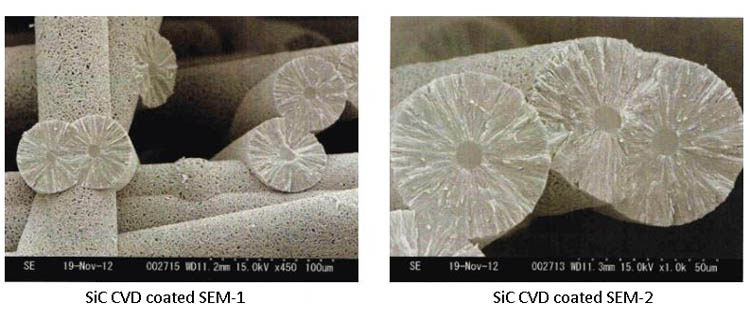

Основные характеристики покрытия CVD-SIC |

||

|

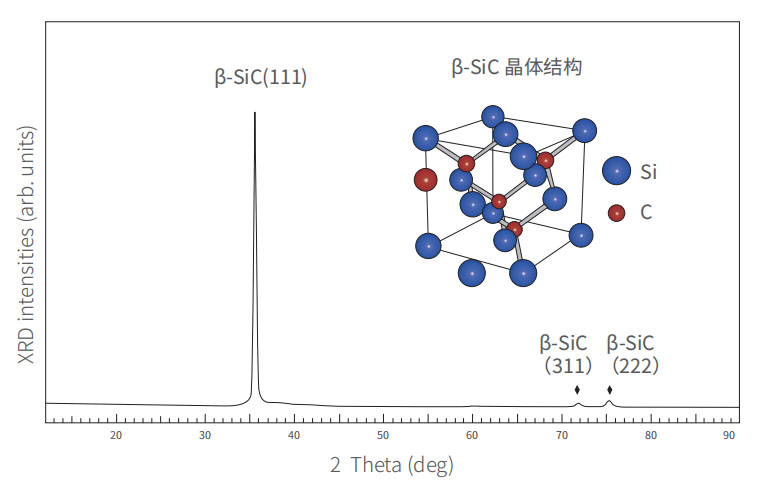

Свойства SiC-CVD |

||

|

Кристаллическая структура |

FCC β-фаза |

|

|

Плотность |

г/см³ |

3.21 |

|

Твердость |

Твердость по Виккерсу |

2500 |

|

Размер зерна |

мкм |

2~10 |

|

Химическая чистота |

% |

99.99995 |

|

Теплоемкость |

Дж кг-1 К-1 |

640 |

|

Температура сублимации |

℃ |

2700 |

|

Фелексуральная сила |

МПа (RT 4-точечный) |

415 |

|

Модуль Юнга |

Gpa (изгиб 4 пт, 1300 ℃) |

430 |

|

Тепловое расширение (CTE) |

10-6К-1 |

4.5 |

|

Теплопроводность |

(Вт/мК) |

300 |

Характеристики графитового токоприемника с покрытием SiC для MOCVD

- Избегайте отслаивания и обеспечьте покрытие на всей поверхности.

Устойчивость к высокотемпературному окислению: Стабилен при высоких температурах до 1600°C.

Высокая чистота: получено методом химического осаждения из паровой фазы CVD в условиях высокотемпературного хлорирования.

Коррозионная стойкость: высокая твердость, плотная поверхность и мелкие частицы.

Коррозионная стойкость: кислоты, щелочи, соли и органические реагенты.

- Достижение наилучшей ламинарной схемы потока газа

- Гарантия равномерности теплового профиля

- Предотвратить любое загрязнение или диффузию примесей.

![]()