- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

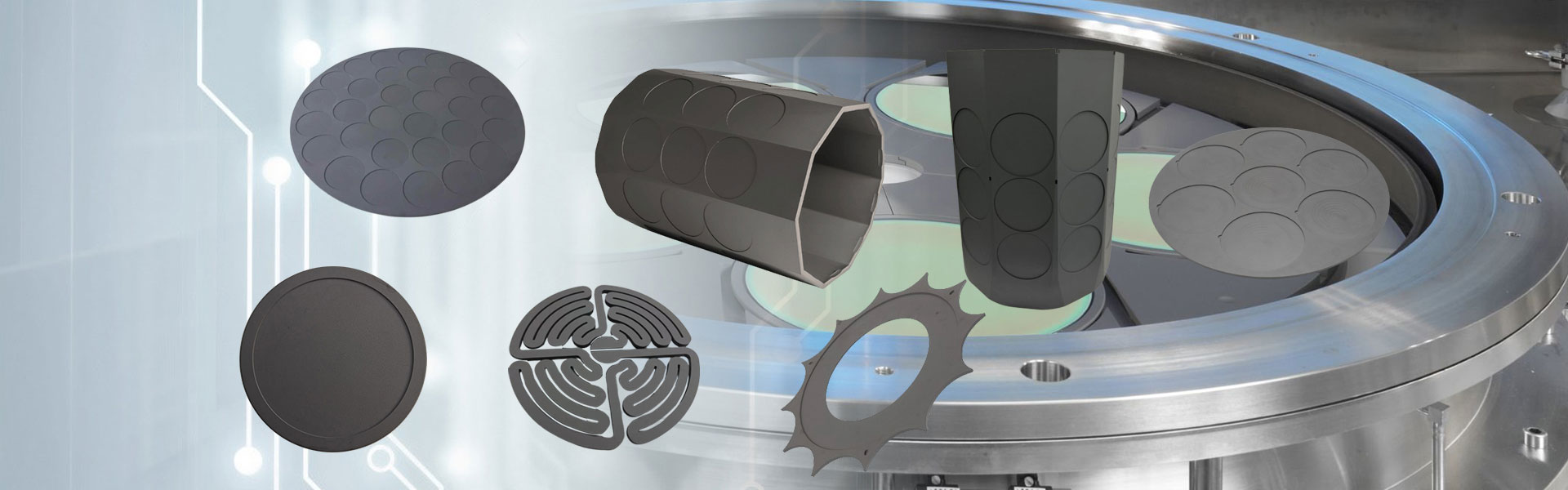

Графитовый ротор и вал

Графитовый ротор и вал Semicorex в сборе являются важными деталями, которые в основном используются для дегазации при выплавке алюминия и алюминиевых сплавов.

Отправить запрос

Свойства материала

Уменьшая частые проблемы, связанные с диффузией водорода во время плавки, особая обработка графитовых роторов и валов и специальные свойства материалов делают их чрезвычайно успешными в сохранении качества алюминиевых изделий.

Лучшие результаты дегазации

Чтобы облегчить дегазацию, необходимо перемешивать расплавленный алюминий и вводить инертные газы в процессе плавки. Этого требуют как прерывистые, так и непрерывные методы онлайн-дегазации. Структурные дефекты алюминиевых изделий могут возникнуть из-за присутствия водорода, который образуется в результате химического взаимодействия с паром. Чтобы устранить эти водородные включения и улучшить качество и структурную целостность готовых отливок,графитротор и вал в сборе необходимы.

Сопротивление промывочного газа

Из-за своей естественной устойчивости к нескольким промывочным газам, используемым в процессе, включая аргон, азот и хлор, графит является идеальным материалом для трубок для впрыска газа, систем газораспределения и трубок для дегазации. Такое сопротивление делает графитовые роторы и валы пригодными для использования по назначению, гарантируя их долговечность и эффективность в сложных условиях эксплуатации.

Уникальные свойства графита

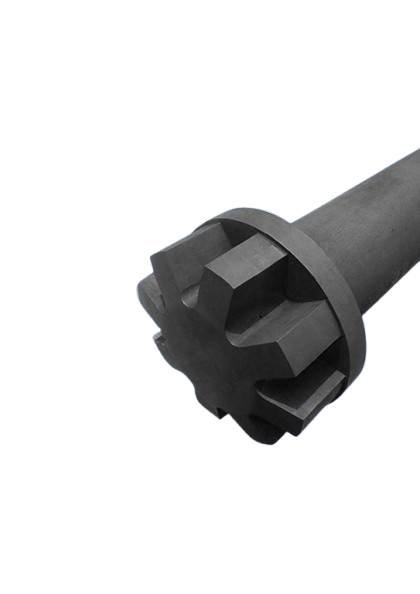

Специальный графит, который известен своей замечательной прочностью, высокой твердостью и превосходной термостойкостью, используется для создания графитовых роторов и узлов вала. Кроме того, этот графит имеет низкую пористость, что важно для производительности и долговечности в агрессивных и абразивных средах. Долговечность и надежность этих компонентов дополнительно повышаются за счет их устойчивости к истиранию и истиранию.

Повышенная эффективность благодаря CVD-покрытию

Покрытие методом химического осаждения из паровой фазы (CVD) используется в качестве уникальной обработки для дальнейшего улучшения характеристик графитовых роторов и узлов вала. Чтобы покрыть поверхность графитового материала и заполнить его поры, применяются антиоксиданты наномасштаба. Покрытие CVD добавляет дополнительный уровень защиты, который продлевает срок службы ротора и вала за счет значительного повышения термостойкости графита, его антиокислительных и противозадирных свойств. Чтобы гарантировать, что сборки выдерживают требования условий высокотемпературной плавки, материалы покрытия выбираются на основе их антиокислительных, антикоррозионных, противозадирных и термостойких свойств.

Приложения

Приложения

Выплавка алюминия и алюминиевых сплавов

Эти сборки обычно используются при выплавке алюминия и его сплавов, поскольку они облегчают перемешивание расплавленного металла и нагнетание инертных газов для удаления растворенного водорода. В результате качество алюминиевых отливок значительно улучшилось, уменьшилось количество внутренних дефектов и улучшились структурные качества.

Способы устранения газовой промывки

Газовая промывка, используемая для повышения качества алюминиевых расплавов, зависит отграфитротор и вал в сборе. Агрегаты могут хорошо выполнять эту задачу благодаря своей устойчивости к агрессивным промывочным газам, таким как аргон, азот и хлор. Это гарантирует, что производимые отливки будут высочайшего качества и лишены нежелательных газовых включений.

Устойчивость к окислению и коррозии

Повышенная стойкость к коррозии и окислению, обеспечиваемая CVD-покрытием, делает графитовые узлы ротора и вала пригодными для использования в условиях, где химическая стойкость имеет решающее значение, в дополнение к их основному использованию для дегазации. Это расширяет их использование за пределы выплавки алюминия и включает дополнительные коррозионные и высокотемпературные применения.