- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

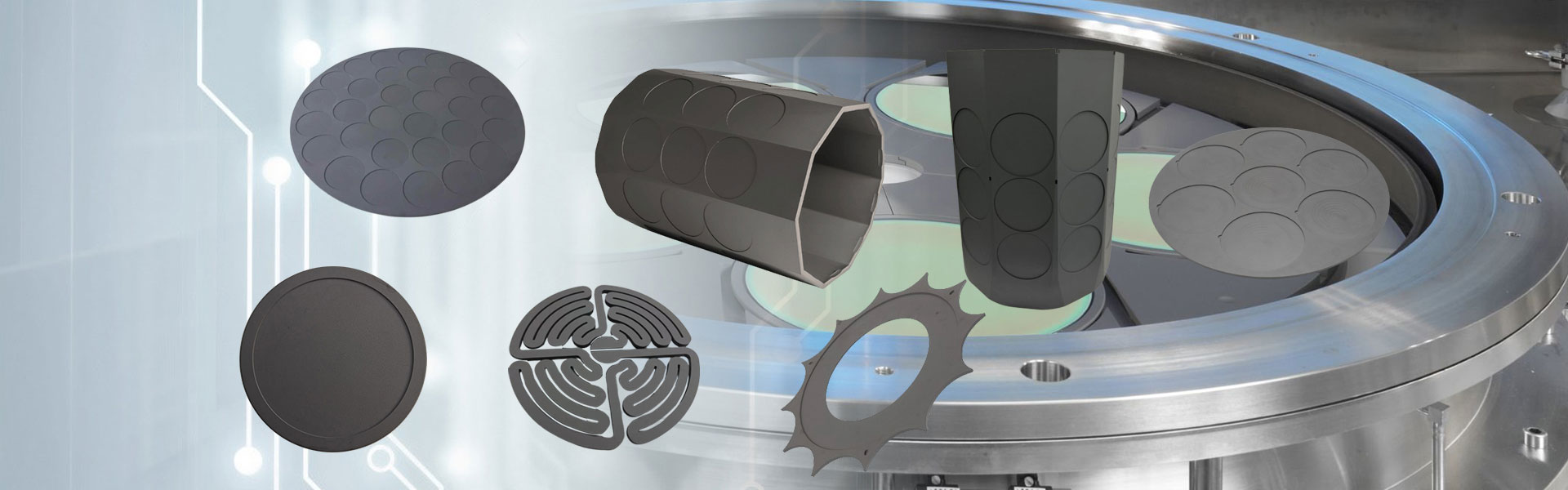

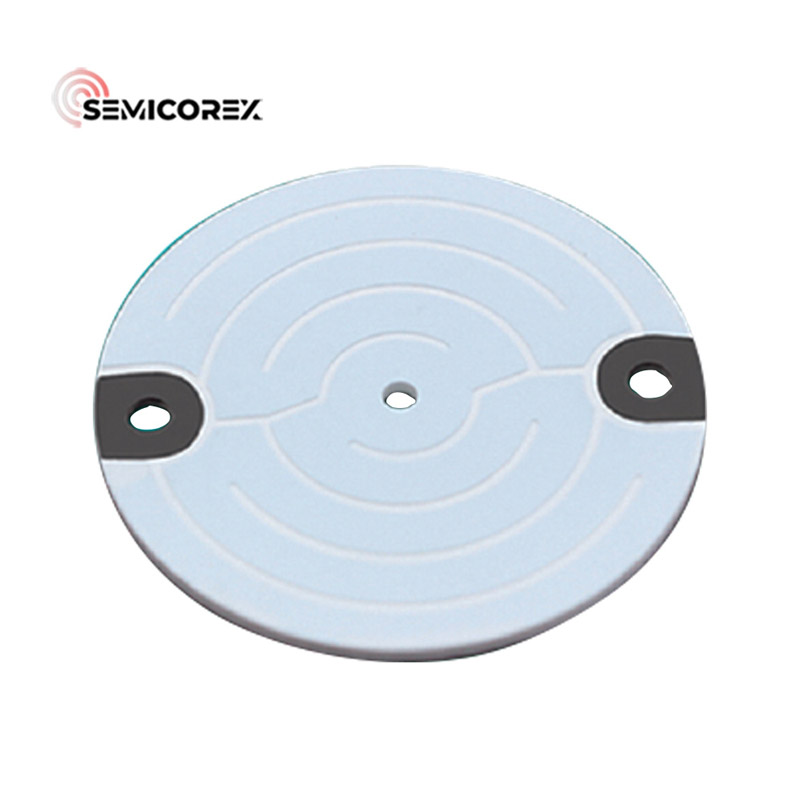

Углеродный керамический тормоз

Углеродно-керамический тормоз Semicorex изготовлен из современных углеродно-керамических композитов, которые представляют собой современный материал, идеально подходящий для высокотемпературной рабочей среды. Semicorex поставляет продукцию, изготовленную по индивидуальному заказу, в соответствии с приложениями и требованиями клиентов.*

Отправить запрос

Химическая паровая инфильтрация (CVI), реактивная инфильтрация расплава (RMI) и инфильтрационный пиролиз полимеров в настоящее время являются основными методами обработки углерод-керамических композиционных материалов. Здесь мы представляем комбинированный процесс CVI и RMI для подготовки

Во время гонок тормозные системы постоянно подвергаются «адским» испытаниям: частые резкие торможения и длительный нагрев от трения легко могут привести к перегреву традиционных тормозных дисков или даже отказу тормозов. Однако высокотемпературная стойкость углеродно-керамических тормозов (способных стабильно работать при температуре выше 1000℃) позволяет им сохранять стабильные характеристики даже на «дымной и огненной» трассе. Когда гоночный автомобиль входит в поворот на высокой скорости, углеродно-керамические тормоза по-прежнему обеспечивают линейное и мощное тормозное усилие при температуре 1000 ℃, устраняя опасения по поводу перегрева и позволяя водителям в полной мере продемонстрировать свои навыки дрифта, превращая каждый поворот в свою личную витрину.

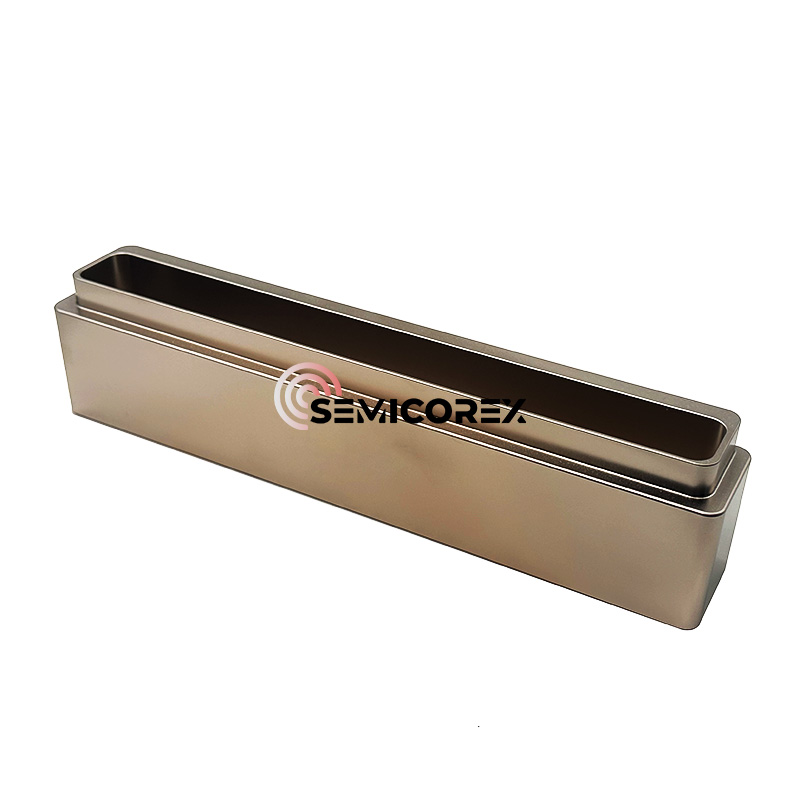

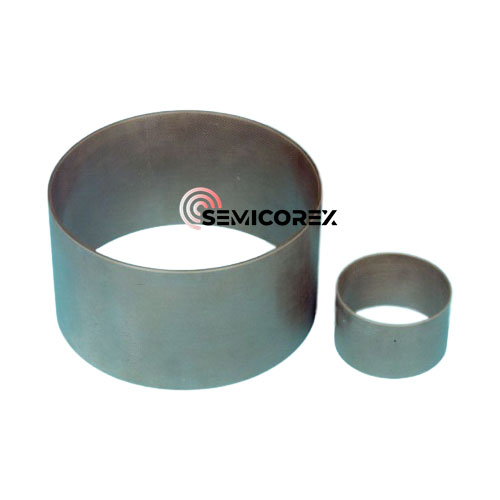

Уменьшенныйкарбон-керамический тормозной дискизготавливается путем сочетания химического метода инфильтрации пара и реактивного метода инфильтрации расплава. Тормоз имеет прочность на растяжение 106 МПа, прочность на сжатие 355 МПа, прочность на изгиб 195 МПа, теплопроводность в вертикальном и горизонтальном направлении 41,1 и 38,8 Вт/(м·℃), его теплопроводность и прочность имеют хороший баланс. Результаты испытаний и моделирования показывают, что углеродно-керамический тормозной диск обладает хорошей износостойкостью и термостойкостью, коэффициент трения парных тормозных колодок стабилен и соответствует требованиям отраслевого стандарта по уровню износа.

Вот преимущества углеродно-керамических тормозов

1. Легкий вес: углеродно-керамический материал имеет плотность 1,7–2,3 г/см³, что позволяет снизить вес до 60 % по сравнению с традиционными стальными дисками;

2. Износостойкий: коэффициент трения может достигать более 0,65, максимальный срок службы составляет 300 000–500 000 километров;

3. Устойчивость к коррозии: неметаллический материал никогда не ржавеет;

4. Отсутствие термического распада: отличная термическая стабильность, обеспечивающая большую безопасность;

5.Быстрая реакция: быстрая скорость реакции и отличная управляемость.

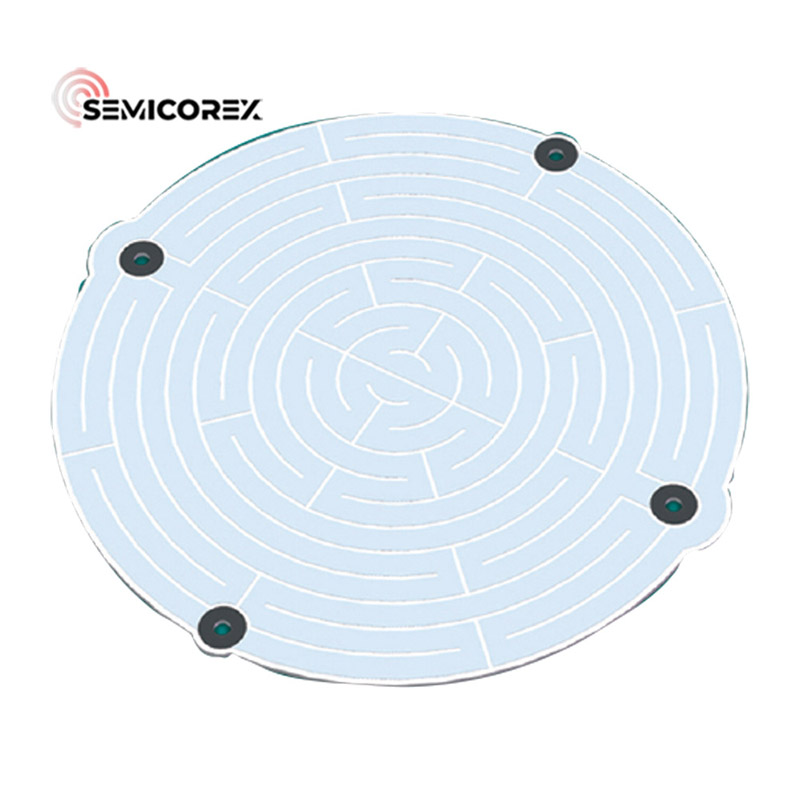

Химическая паровая инфильтрация (CVI), реактивная инфильтрация расплава (RMI) и инфильтрационный пиролиз полимеров в настоящее время являются основными методами обработки углерод-керамических композиционных материалов. Здесь мы представляем комбинированный процесс CVI и RMI для подготовкикарбон-керамический тормозной дискматериалы.

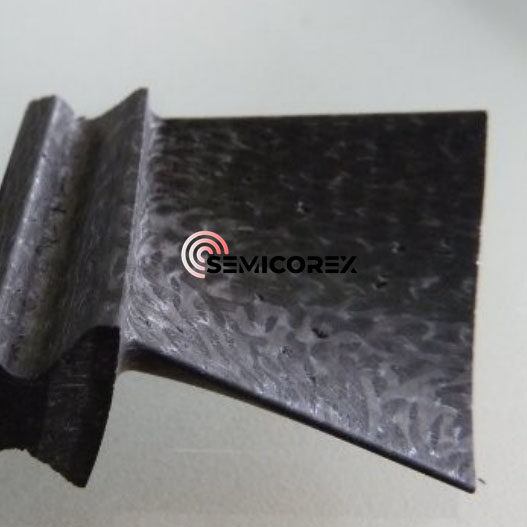

(1) В процессе ткачества из углеродного волокна используются иглопробивные и другие методы для плетения и объединения сеток из углеродного волокна в разных направлениях для формирования заготовки.

Во время гонок тормозные системы постоянно подвергаются «адским» испытаниям: частые резкие торможения и длительный нагрев от трения легко могут привести к перегреву традиционных тормозных дисков или даже отказу тормозов. Однако высокотемпературная стойкость углеродно-керамических тормозов (способных стабильно работать при температуре выше 1000℃) позволяет им сохранять стабильные характеристики даже на «дымной и огненной» трассе. Когда гоночный автомобиль входит в поворот на высокой скорости, углеродно-керамические тормоза по-прежнему обеспечивают линейное и мощное тормозное усилие при температуре 1000 ℃, устраняя опасения по поводу перегрева и позволяя водителям в полной мере продемонстрировать свои навыки дрифта, превращая каждый поворот в свою личную витрину.

(3) В процессе обработки используется традиционное оборудование для обработки размеров конструкции тормозного диска и ребер теплоотвода, обеспечивая соответствие размеров требованиям чертежа.

(4) В процессе инфильтрации кремния используется RMI, реакция расплавленного кремния с углеродной фазой для создания фазы карбида кремния, в конечном итоге с получением углеродно-керамического тормозного диска.