- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

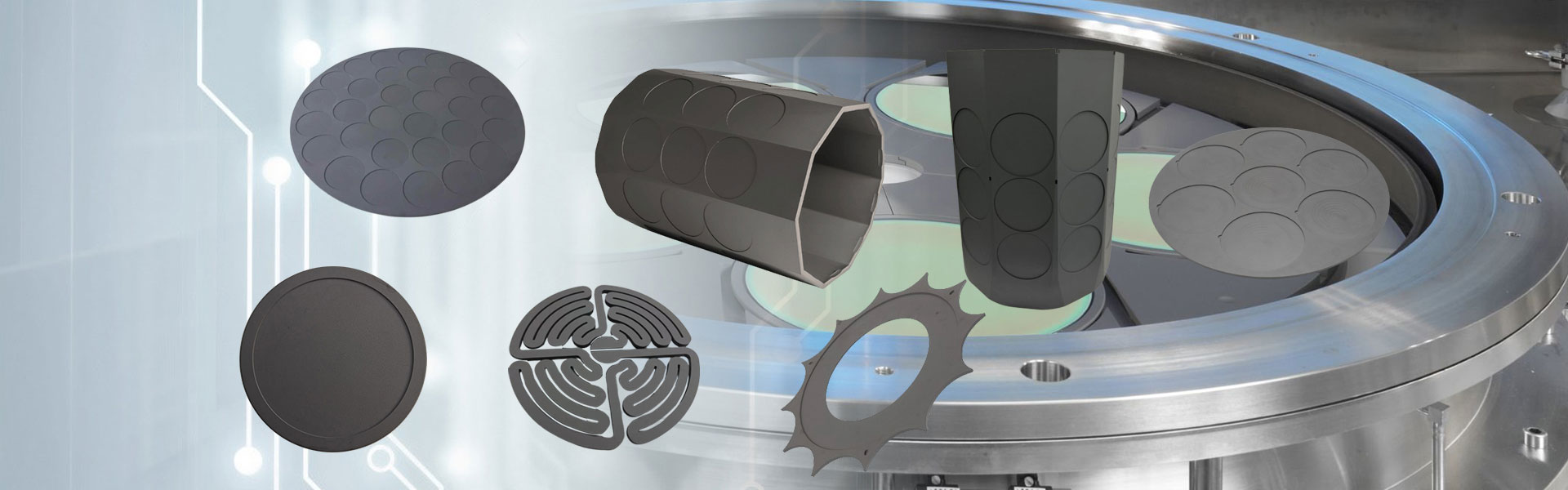

Тормозной диск для самолета

Авиационный тормозной диск Semicorex изготовлен из углеродно-углеродных композитов, выдерживает высокие температуры при резком торможении самолета, а также имеет хорошие показатели уровня износа. Semicorex стремится поставлять высококачественную продукцию по всему миру.*

Отправить запрос

Авиационный тормозной диск Semicorex небольшой, но он является одним из важнейших компонентов самолета, он так же важен для «сердцевого» двигателя и «мозгового» контроллера полета. Тот же, что и принцип автомобильного тормоза, только термостойкость тормозов самолета требует более высокой, и обычно используется многодисковая тормозная система.тормозана колесах обеспечивают большую часть эффекта замедления, преобразуя огромную кинетическую энергию самолета во внутреннюю энергию тормозного диска самолета. Когда самолет попадает в аварийную ситуацию во время руления на высокой скорости и ему необходимо прервать взлет, экстренное торможение подвергает тормозные диски еще более серьезным испытаниям, заставляя их быстро нагреваться до раскаленного состояния.

В тормозных системах самолетов (за исключением Boeing 787) обычно используется технология гидравлического торможения. Двигатель приводит в действие гидравлический насос, который преобразует низкое давление в высокое и передает это давление на тормозные приводы по гидравлическим линиям. Тормозные приводы давят и прижимаются к тормозному диску самолета, а трение между дисками создает крутящий момент, предотвращающий качение колес, тем самым снижая скорость взлета самолета.

Это звучит просто, но на самом деле это довольно сложно. Поскольку самолеты приземляются на высоких скоростях, они содержат огромное количество энергии. Согласно закону сохранения энергии, самолет должен полагаться на реверсоры тяги и тормозные системы, чтобы поглотить эту огромную энергию (аэродинамическое сопротивление также помогает), чтобы остановить самолет. В процессе трения тормозной диск самолета преобразует большую часть кинетической энергии самолета в тепловую энергию; следовательно, рабочая температуратормозные дискисоставляет не менее нескольких сотен градусов Цельсия.

Кроме того, тормозные системы самолетов спроектированы с учетом многих непредвиденных обстоятельств, которые могут возникнуть во время эксплуатации, что предъявляет еще более высокие требования ктормозные диски. Например, что, если самолет столкнется с неожиданной ситуацией во время руления на высокой скорости на взлетно-посадочной полосе, готовясь к взлету, и ему придется прервать взлет? Или что делать, если самолет обнаруживает неисправность системы вскоре после взлета и ему необходимо вернуться, но закрылки и предкрылки в это время не могут полностью раскрыться? В случае возникновения этих непредвиденных обстоятельств тормозному диску самолета необходимо поглотить значительно больше энергии, чем при обычной посадке.

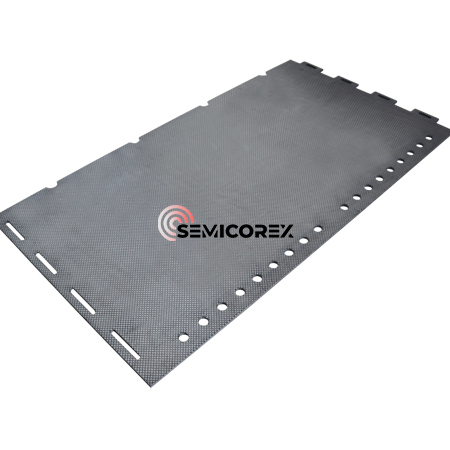

Материалы, используемые для изготовления тормозных дисков самолетов, должны выдерживать как трение, так и высокие температуры. Какой материал может удовлетворить этим требованиям? Ответ – углеродно-углеродные композитные материалы. В первых самолетах использовались тормозные диски из порошковой металлургической стали, которые имели такие недостатки, как большой вес, плохие характеристики при высоких температурах и короткий срок службы. Для сравнения, тормозные диски из углеродно-углеродного композита обеспечивают превосходные характеристики и на 40% легче стальных тормозных дисков (для больших самолетов с несколькими колесами это означает снижение веса на сотни килограммов или даже тонн), что дает им широкое применение.

Углерод/углеродные композитные материалыпредставляют собой композиционные материалы, состоящие из углеродного волокна в качестве скелета и углерода в качестве матрицы. Углеродные волокна могут иметь форму непрерывного трехмерного каркаса или хаотично распределенных коротких рубленых волокон; углеродную матрицу получают пропиткой смолы или карбонизирующего пека или пиролизом и осаждением углеводородных газов (таких как природный газ или пропан).

После десятилетий исследований углерод/углеродные композиционные материалы, полученные с помощью современных процессов, приобрели такие характеристики, как высокая удельная прочность, высокий удельный модуль, высокая термостойкость, а также превосходные свойства трения и износа, которые могут хорошо соответствовать комплексным требованиям к характеристикам аэрокосмических материалов в условиях высоких температур и высоких скоростей.