- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ход исследований покрытий TaC на поверхностях углеродных материалов

Предыстория исследования

Материалы на основе углерода, такие как графит, углеродные волокна и композиты углерод/углерод (C/C), известны своей высокой удельной прочностью, высоким удельным модулем и превосходными термическими свойствами, что делает их пригодными для широкого спектра высокотемпературных применений. . Эти материалы широко используются в аэрокосмической, химической технологии и хранении энергии. Однако их склонность к окислению и коррозии в условиях высоких температур, а также плохая стойкость к царапинам ограничивают их дальнейшее применение.

С развитием технологий существующие материалы на основе углерода все больше не могут соответствовать строгим требованиям экстремальных условий окружающей среды, особенно в отношении стойкости к окислению и коррозии. Поэтому повышение характеристик этих материалов стало ключевым направлением исследований.

Карбид тантала (TaC) — это материал с чрезвычайно высокой температурой плавления (3880°C), превосходной механической стабильностью при высоких температурах и коррозионной стойкостью. Он также демонстрирует хорошую химическую совместимость с материалами на основе углерода.TaC-покрытияможет значительно повысить стойкость к окислению и механические свойства углеродных материалов, расширяя их применимость в экстремальных условиях.

Ход исследований покрытий TaC на поверхностях углеродных материалов

1. Графитовые подложки

Преимущества графита:

Графит широко используется в высокотемпературной металлургии, энергетических батареях и производстве полупроводников благодаря своей устойчивости к высоким температурам (температура плавления около 3850°C), высокой теплопроводности и превосходной стойкости к тепловому удару. Однако графит склонен к окислению и коррозии расплавленными металлами при высоких температурах.

РольПокрытия TaC:

Покрытия TaC могут значительно улучшить стойкость к окислению, коррозионную стойкость и механические свойства графита, тем самым повышая его потенциал для применения в экстремальных условиях.

Методы и эффекты покрытия:

(1) Плазменное напыление:

Исследование: Тригнан и др. использовал плазменное напыление для нанесения слоя толщиной 150 мкм.TaC-покрытиена поверхности графита, что значительно повышает его устойчивость к высоким температурам. Хотя покрытие после напыления содержало TaC0,85 и Ta2C, оно осталось неповрежденным и не растрескивалось после высокотемпературной обработки при 2000°C.

(2) Химическое осаждение из паровой фазы (CVD):

Исследование: Lv et al. использовали систему TaCl5-Ar-C3H6 для получения многофазного покрытия C-TaC на поверхности графита методом CVD. Их исследование показало, что по мере увеличения содержания углерода в покрытии коэффициент трения снижается, что указывает на превосходную износостойкость.

(3) Метод спекания в суспензии:

Исследование: Шен и др. приготовили суспензию с использованием TaCl5 и ацетилацетона, которую они нанесли на графитовые поверхности, а затем подвергли высокотемпературному спеканию. В результатеTaC-покрытиечастицы имели размер примерно 1 мкм и демонстрировали хорошую химическую и высокотемпературную стабильность после обработки при 2000°C.

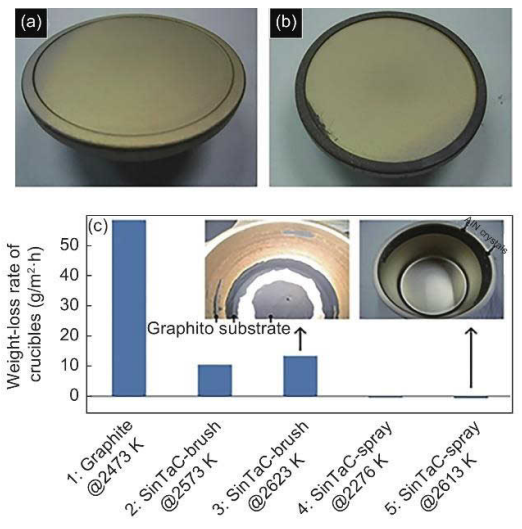

Рисунок 1

На рисунке 1а представлен тигель TaC, приготовленный методом CVD, а на рисунках 1b и 1c показано состояние тигля в условиях эпитаксиального роста MOCVD-GaN и сублимационного выращивания AlN соответственно. Эти изображения демонстрируют, чтоTaC-покрытиене только демонстрирует превосходную стойкость к абляции при экстремальных температурах, но также сохраняет высокую структурную стабильность в условиях высоких температур.

2. Подложка из углеродного волокна

Характеристики углеродного волокна:

Углеродное волокно характеризуется высокой удельной прочностью и высоким удельным модулем, а также отличной электропроводностью, теплопроводностью, устойчивостью к кислотной и щелочной коррозии, а также стабильностью при высоких температурах. Однако углеродное волокно имеет тенденцию терять эти превосходные свойства в высокотемпературных окислительных средах.

РольTaC-покрытие:

ВнесениеTaC-покрытиеНанесение на поверхность углеродного волокна значительно повышает его стойкость к окислению и радиационной стойкости, тем самым улучшая его применимость в условиях экстремально высоких температур.

Методы и эффекты покрытия:

(1) Химическая паровая инфильтрация (CVI):

Исследование: Чен и др. депонировалTaC-покрытиена углеродном волокне методом CVI. Исследование показало, что при температурах осаждения 950-1000°C покрытие TaC демонстрирует плотную структуру и отличную стойкость к окислению при высоких температурах.

(2) Метод реакции на месте:

Исследование: Лю и др. приготовили ткани TaC/PyC на хлопковых волокнах методом реакции in situ. Эти ткани продемонстрировали чрезвычайно высокую эффективность электромагнитного экранирования (75,0 дБ), значительно превосходящую традиционные ткани PyC (24,4 дБ).

(3) Метод расплавленной соли:

Исследование: Донг и др. подготовилTaC-покрытиена поверхность углеродного волокна методом расплавленной соли. Результаты показали, что это покрытие значительно повысило стойкость углеродного волокна к окислению.

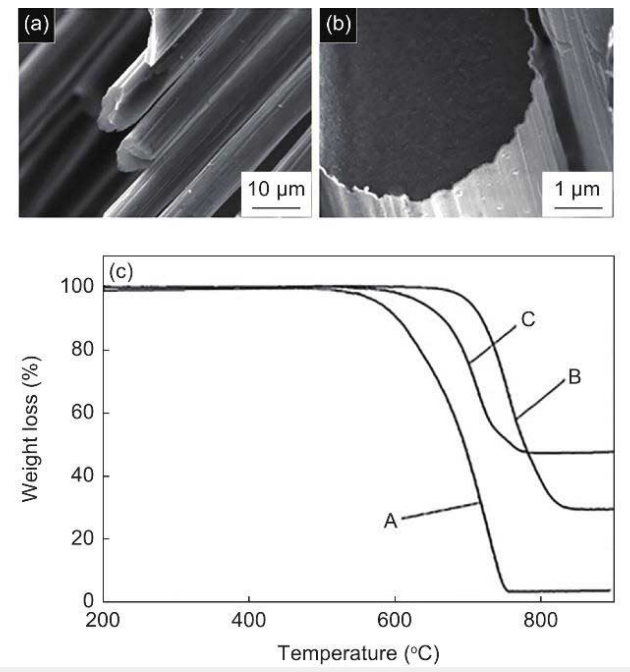

Рисунок 2

Рисунок 2: На рисунке 2 показаны СЭМ-изображения исходных углеродных волокон и углеродных волокон с покрытием TaC, полученных в различных условиях, а также кривые термогравиметрического анализа (ТГА) при различных условиях покрытия.

Рисунок 2а: Отображает морфологию исходных углеродных волокон.

Рисунок 2b: Показана морфология поверхности углеродных волокон с покрытием TaC, приготовленных при 1000 ° C, причем покрытие плотное и равномерно распределено.

Рисунок 2c: Кривые ТГА показывают, чтоTaC-покрытиезначительно повышает стойкость углеродных волокон к окислению, при этом покрытие, полученное при 1100°C, демонстрирует превосходную стойкость к окислению.

3. Составная матрица C/C.

Характеристики композитов C/C:

Композиты C/C представляют собой композиты с углеродной матрицей, армированные углеродным волокном, известные своим высоким удельным модулем и высокой удельной прочностью, хорошей термостойкостью и превосходной устойчивостью к высокотемпературной коррозии. В основном они используются в аэрокосмической, автомобильной и промышленной сферах. Однако композиты C/C склонны к окислению в высокотемпературных средах и имеют плохую пластичность, что ограничивает их применение при более высоких температурах.

РольTaC-покрытие:

ПодготовкаTaC-покрытиеНа поверхности композитов C/C можно значительно улучшить их стойкость к абляции, термостойкость и механические свойства, тем самым расширяя возможности их применения в экстремальных условиях.

Методы и эффекты покрытия:

(1) Метод плазменного напыления:

Исследование: Фэн и др. подготовили композитные покрытия HfC-TaC на композитах C/C с использованием метода сверхзвукового атмосферно-плазменного напыления (SAPS). Эти покрытия продемонстрировали превосходную стойкость к абляции при плотности теплового потока пламени 2,38 МВт/м², при массовой скорости абляции всего 0,35 мг/с и линейной скорости абляции 1,05 мкм/с, что указывает на выдающуюся стабильность при высоких температурах.

(2) Золь-гель метод:

Исследование: Он и др. готовыйTaC-покрытияна C/C-композитах золь-гель методом и спекал их при различных температурах. Исследование показало, что после спекания при 1600°C покрытие обладает наилучшей стойкостью к абляции, имеет сплошную и плотную слоистую структуру.

(3) Химическое осаждение из паровой фазы (CVD):

Исследование: Рен и др. нанес покрытия Hf(Ta)C на композиты C/C с использованием системы HfCl4-TaCl5-CH4-H2-Ar методом CVD. Эксперименты показали, что покрытие имело сильную адгезию к подложке, и после 120 секунд пламенной абляции скорость массовой абляции составила всего 0,97 мг/с при линейной скорости абляции 1,32 мкм/с, что продемонстрировало превосходную стойкость к абляции.

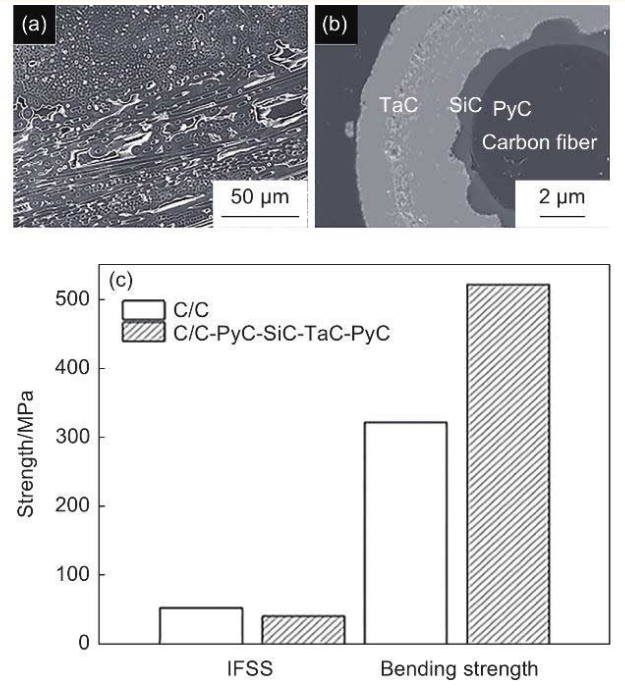

Рисунок 3

На рис. 3 показана морфология разрушения композитов C/C с многослойными покрытиями PyC/SiC/TaC/PyC.

Рисунок 3а: Отображает общую морфологию излома покрытия, где можно наблюдать межслойную структуру покрытий.

Рисунок 3b: Увеличенное изображение покрытия, показывающее условия контакта между слоями.

Рисунок 3c: Сравнение межфазной прочности на сдвиг и прочность на изгиб двух разных материалов, что указывает на то, что многослойная структура покрытия значительно улучшает механические свойства композитов C/C.

4. Покрытия TaC на углеродных материалах, полученные методом CVD.

Метод CVD может производить высокочистые, плотные и однородныеTaC-покрытияпри относительно низких температурах, избегая дефектов и трещин, обычно наблюдаемых при других методах высокотемпературной подготовки.

Влияние параметров сердечно-сосудистых заболеваний:

(1) Расход газа:

Регулируя скорость потока газа во время процесса CVD, можно эффективно контролировать морфологию поверхности и химический состав покрытия. Например, Чжан и др. изучали влияние скорости потока газа Ar наTaC-покрытиерост и обнаружили, что увеличение скорости потока аргона замедляет рост зерен, в результате чего зерна становятся меньше и более однородными.

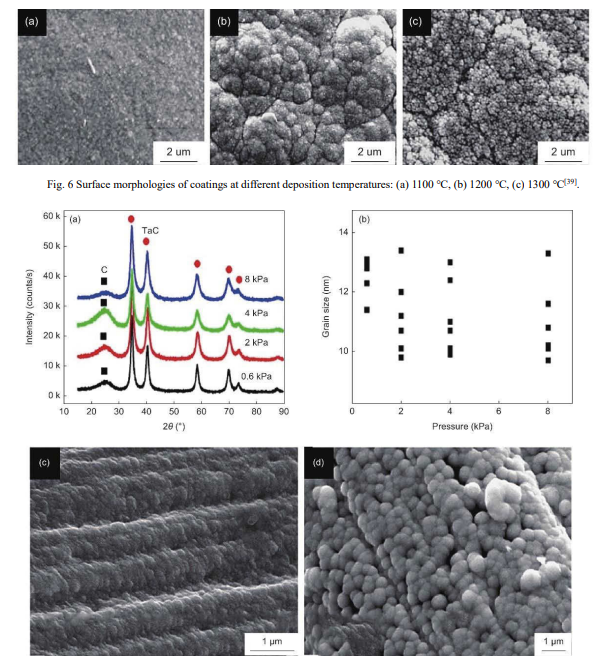

(2) Температура осаждения:

Температура нанесения существенно влияет на морфологию поверхности и химический состав покрытия. Как правило, более высокие температуры осаждения ускоряют скорость осаждения, но также могут увеличить внутреннее напряжение, что приводит к образованию трещин. Чен и др. обнаружил, чтоTaC-покрытияПолученные при 800°С покрытия содержали небольшое количество свободного углерода, тогда как при 1000°С покрытия состояли преимущественно из кристаллов ТаС.

(3) Давление осаждения:

Давление осаждения в первую очередь влияет на размер зерна и скорость осаждения покрытия. Исследования показывают, что с увеличением давления осаждения скорость осаждения значительно улучшается, а размер зерна увеличивается, хотя кристаллическая структура покрытия остается практически неизменной.

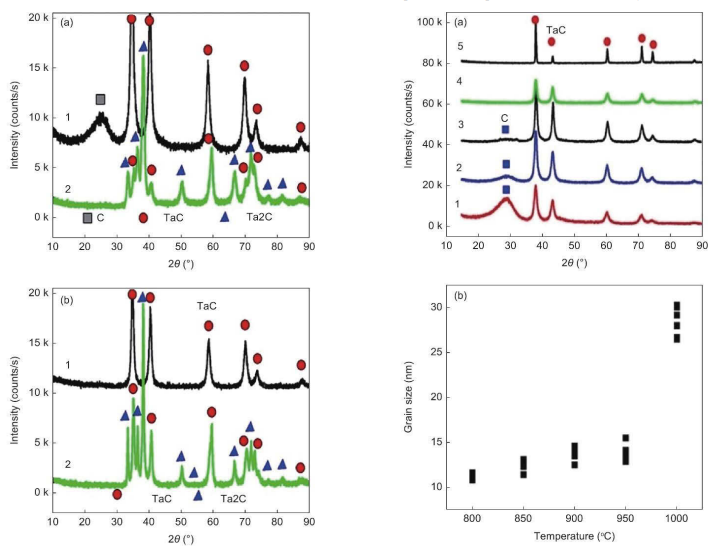

Рисунок 4

Рисунок 5

На рисунках 4 и 5 показано влияние скорости потока H2 и температуры осаждения на состав и размер зерен покрытий.

Рисунок 4: Показано влияние различных скоростей потока H2 на составTaC-покрытияпри 850°С и 950°С. При скорости потока H2 100 мл/мин покрытие в основном состоит из TaC с небольшим количеством Ta2C. При более высоких температурах добавление H2 приводит к образованию более мелких и однородных частиц.

Рисунок 5: Демонстрирует изменения в морфологии поверхности и размере зерна.TaC-покрытияпри разных температурах осаждения. С повышением температуры размер зерен постепенно увеличивается, переходя от сферических зерен к полиэдрическим.

Тенденции развития

Текущие проблемы:

ХотяTaC-покрытиязначительно улучшают характеристики углеродных материалов, большая разница в коэффициентах теплового расширения между TaC и углеродной подложкой может привести к трещинам и растрескиванию при высоких температурах. Кроме того, одинTaC-покрытиев некоторых экстремальных условиях все же может не соответствовать требованиям применения.

Решения:

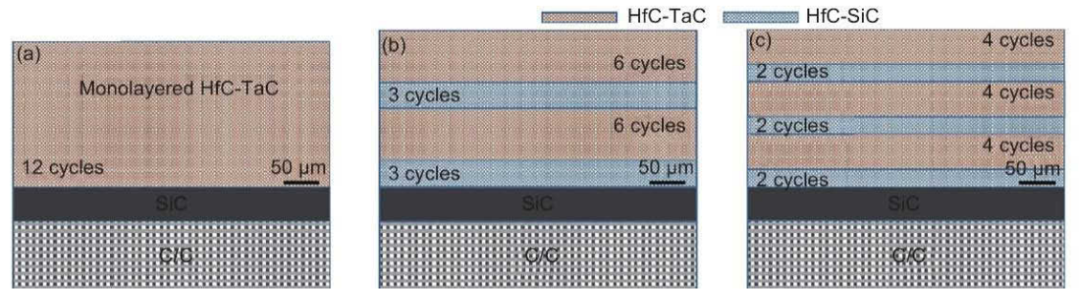

(1) Системы композитных покрытий:

Для герметизации трещин в одном покрытии можно использовать многослойные системы композитных покрытий. Например, Фенг и др. подготовили чередующиеся покрытия HfC-TaC/HfC-SiC на композитах C/C с использованием метода SAPS, которые показали превосходную стойкость к абляции при высоких температурах.

(2) Системы упрочняющих покрытий на твердом растворе:

HfC, ZrC и TaC имеют одинаковую гранецентрированную кубическую кристаллическую структуру и могут образовывать друг с другом твердые растворы для повышения стойкости к абляции. Например, Ван и др. получили покрытия Hf(Ta)C с использованием метода CVD, которые продемонстрировали превосходную стойкость к абляции в условиях высоких температур.

(3) Системы градиентного покрытия:

Градиентные покрытия улучшают общую производительность, обеспечивая непрерывное градиентное распределение состава покрытия, что снижает внутренние напряжения и несоответствия коэффициентов теплового расширения. Ли и др. подготовили градиентные покрытия TaC/SiC, которые продемонстрировали превосходную стойкость к термическому удару во время испытаний на пламенную абляцию при 2300°C, без наблюдаемого растрескивания или отслаивания.

Рисунок 6

На рис. 6 представлена стойкость к абляции композиционных покрытий различной структуры. На рисунке 6b показано, что чередующиеся структуры покрытия уменьшают трещины при высоких температурах, демонстрируя оптимальную стойкость к абляции. Напротив, рисунок 6c показывает, что многослойные покрытия склонны к растрескиванию при высоких температурах из-за наличия нескольких границ раздела.

Заключение и перспективы

В данной статье систематически обобщаются результаты научных исследований в областиTaC-покрытияна графите, углеродном волокне и композитах C/C обсуждается влияние параметров CVD наTaC-покрытиепроизводительность и анализирует текущие проблемы.

Для удовлетворения требований применения материалов на основе углерода в экстремальных условиях необходимы дальнейшие улучшения стойкости к абляции, стойкости к окислению и высокотемпературной механической стабильности покрытий TaC. Кроме того, будущие исследования должны углубиться в ключевые вопросы получения покрытий CVD TaC, способствуя достижениям в коммерческом примененииTaC-покрытия.**

Мы в Semicorex специализируемся на SiC/Графитовые изделия с покрытием TaCи технология CVD SiC, применяемая в производстве полупроводников. Если у вас есть какие-либо вопросы или вам нужна дополнительная информация, пожалуйста, не стесняйтесь обращаться к нам.

Контактный телефон: +86-13567891907

Электронная почта: sales@semicorex.com