- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Влияние температуры на покрытия CVD-SiC

2023-10-27

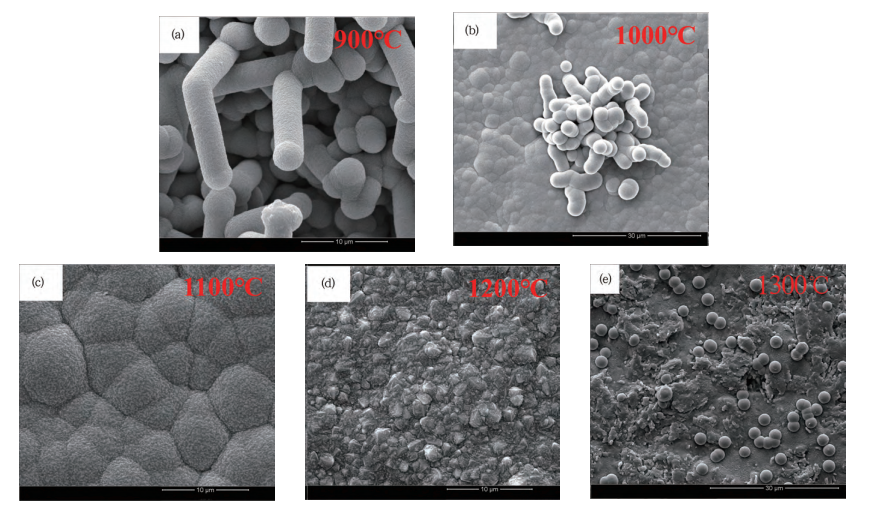

Химическое осаждение из паровой фазы (CVD) — это универсальный метод производства высококачественных покрытий, который находит различное применение в таких отраслях, как аэрокосмическая промышленность, электроника и материаловедение. Покрытия CVD-SiC известны своими исключительными свойствами, включая стойкость к высоким температурам, механическую прочность и отличную коррозионную стойкость. Процесс роста CVD-SiC очень сложен и чувствителен к нескольким параметрам, причем температура является решающим фактором. В этой статье мы исследуем влияние температуры на покрытия CVD-SiC и важность выбора оптимальной температуры осаждения.

Процесс роста CVD-SiC относительно сложен, и его можно резюмировать следующим образом: при высоких температурах МТС термически разлагается с образованием небольших молекул углерода и кремния, основными молекулами-источниками углерода являются CH3, C2H2 и C2H4, а также основные молекулы-источники кремния — SiCl2, SiCl3 и т. д.; эти небольшие молекулы углерода и кремния затем переносятся газами-носителями и разбавителями к поверхности графитовой подложки, а затем адсорбируются в виде адсорбата. Эти небольшие молекулы будут транспортироваться на поверхность графитовой подложки газом-носителем и газом-разбавителем, а затем эти небольшие молекулы будут адсорбироваться на поверхности подложки в форме адсорбционного состояния, а затем небольшие молекулы будут реагировать с каждым другие образуют мелкие капли и растут вверх, причем капли также сливаются друг с другом, и реакция сопровождается образованием промежуточных побочных продуктов (газ HCl); из-за высокой температуры поверхности графитовой подложки промежуточные газы будут вытеснены с поверхности подложки, а затем остаточные C и Si перейдут в твердое состояние. Наконец, C и Si, оставшиеся на поверхности подложки, образуют твердую фазу SiC, образуя покрытие SiC.

Температура вCVD-SiC покрытиеПроцессы являются критическим параметром, который влияет на скорость роста, кристалличность, однородность, образование побочных продуктов, совместимость субстратов и затраты энергии. Выбор оптимальной температуры, в данном случае 1100°C, представляет собой компромисс между этими факторами для достижения желаемого качества и свойств покрытия.