- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Перспективы применения 12-дюймовых подложек карбида кремния

2025-01-10

Каковы характеристики материала и технические требования к 12-дюймовомуПодложки из карбида кремния?

А. Основные физические и химические характеристики карбида кремния.

Одной из наиболее выдающихся особенностей карбида кремния является его широкая ширина запрещенной зоны, примерно 3,26 эВ для 4H-SiC или 3,02 эВ для 6H-SiC, что значительно выше, чем у кремния 1,1 эВ. Эта широкая запрещенная зона позволяет SiC работать в условиях чрезвычайно высокой напряженности электрического поля и выдерживать значительное нагревание без термического пробоя или пробоя, что делает его предпочтительным материалом для электронных устройств, работающих в условиях высокого напряжения и высоких температур.

Электрическое поле с сильным пробоем: электрическое поле с сильным пробоем у SiC (примерно в 10 раз больше, чем у кремния) позволяет ему стабильно работать под высоким напряжением, достигая высокой плотности мощности и эффективности в силовых электронных системах, особенно в электромобилях, силовых преобразователях и промышленных устройствах. источники питания.

Устойчивость к высоким температурам: высокая теплопроводность карбида кремния и его способность выдерживать высокие температуры (до 600°C и выше) делают его идеальным выбором для устройств, работающих в экстремальных условиях, особенно в автомобильной и аэрокосмической промышленности.

Высокочастотные характеристики: хотя подвижность электронов в SiC ниже, чем в кремнии, ее все же достаточно для поддержки высокочастотных приложений. Таким образом, SiC играет решающую роль в высокочастотных областях, таких как беспроводная связь, радары и высокочастотные усилители мощности.

Радиационная стойкость: высокая радиационная стойкость карбида кремния особенно очевидна в космических устройствах и электронике ядерной энергетики, где он может противостоять помехам от внешнего излучения без значительного ухудшения характеристик материала.

B. Ключевые технические показатели 12-дюймовых подложек

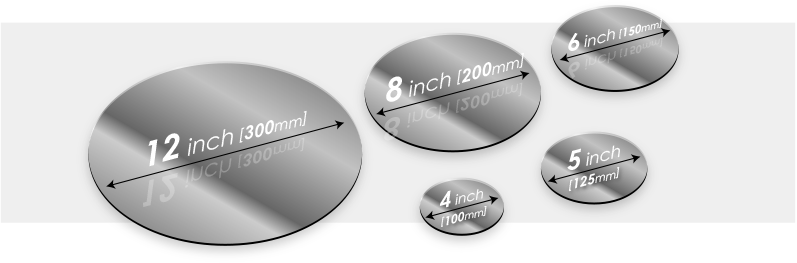

Преимущества 12-дюймовых (300 мм) подложек из карбида кремния отражаются не только в увеличении размеров, но и в комплексных технических требованиях, которые напрямую определяют сложность изготовления и производительность конечных устройств.

Кристаллическая структура: SiC в основном имеет две общие кристаллические структуры:4H-SiC и 6H-SiC. 4H-SiC, с его более высокой подвижностью электронов и превосходной теплопроводностью, больше подходит для высокочастотных и мощных приложений, в то время как 6H-SiC имеет более высокую плотность дефектов и худшие электронные характеристики, обычно используемые для маломощных и низкочастотных приложений. Для 12-дюймовых подложек выбор подходящей кристаллической структуры имеет решающее значение. 4H-SiC с меньшим количеством дефектов кристалла больше подходит для высокочастотных и мощных приложений.

Качество поверхности подложки. Качество поверхности подложки напрямую влияет на производительность устройства. Гладкость поверхности, шероховатость и плотность дефектов должны строго контролироваться. Шероховатая поверхность не только влияет на кристаллическое качество устройства, но также может привести к преждевременному выходу устройства из строя. Поэтому улучшение гладкости поверхности подложки с помощью таких технологий, как химико-механическая полировка (ХМП), имеет решающее значение.

Контроль толщины и однородности. Увеличенный размер 12-дюймовых подложек означает более высокие требования к однородности толщины и качеству кристаллов. Непостоянная толщина может привести к неравномерному тепловому напряжению, влияющему на производительность и надежность устройства. Чтобы обеспечить высококачественные 12-дюймовые подложки, необходимо использовать прецизионные процессы выращивания и последующей резки и полировки, чтобы гарантировать постоянную толщину.

C. Размер и производственные преимущества 12-дюймовых подложек

Поскольку полупроводниковая промышленность движется в сторону более крупных подложек, 12-дюймовые подложки из карбида кремния предлагают значительные преимущества в эффективности производства и экономической эффективности. По сравнению с традиционным6-дюймовые и 8-дюймовые подложки12-дюймовые подложки позволяют производить большее количество чипов, что значительно увеличивает количество чипов, производимых за один производственный цикл, и тем самым значительно снижает себестоимость единицы чипа. Кроме того, больший размер 12-дюймовых подложек обеспечивает лучшую платформу для эффективного производства интегральных схем, сокращая повторяющиеся производственные этапы и повышая общую эффективность производства.

Как производятся 12-дюймовые подложки из карбида кремния?

А. Методы выращивания кристаллов

Сублимационный метод (ПВТ):

Метод сублимации (физический перенос паров, PVT) является одним из наиболее часто используемых методов выращивания кристаллов карбида кремния, особенно подходящим для производства подложек из карбида кремния большого размера. В этом процессе сырье из карбида кремния сублимируется при высоких температурах, а газообразный углерод и кремний рекомбинируют на горячей подложке, образуя кристаллы. К преимуществам метода сублимации относятся высокая чистота материала и хорошее качество кристаллов, подходящее для производства востребованной продукции.12-дюймовые подложки. Однако этот метод также сталкивается с некоторыми проблемами, такими как медленные темпы роста и высокие требования к строгому контролю температуры и атмосферы.

Метод CVD (химическое осаждение из паровой фазы):

В процессе CVD газообразные предшественники (такие как SiCl₄ и C₆H₆) разлагаются и осаждаются на подложке, образуя пленку при высоких температурах. По сравнению с PVT, метод CVD может обеспечить более равномерный рост пленки и подходит для накопления тонкопленочных материалов и функционализации поверхности. Хотя метод CVD имеет некоторые трудности с контролем толщины, он по-прежнему широко используется для улучшения качества кристаллов и однородности подложки.

B. Методы резки и полировки подложки

Кристаллическая резка:

Вырезание 12-дюймовых подложек из кристаллов большого размера — сложная техника. Процесс резки кристаллов требует точного контроля механического напряжения, чтобы гарантировать, что подложка не растрескивается и не образует микротрещин во время резки. Для повышения точности резки часто используется технология лазерной резки или сочетается с ультразвуковыми и высокоточными механическими инструментами для повышения качества резки.

Полировка и обработка поверхности:

Химико-механическая полировка (ХМП) — ключевая технология улучшения качества поверхности подложки. Этот процесс удаляет микродефекты на поверхности подложки за счет синергетического действия механического трения и химических реакций, обеспечивая гладкость и плоскостность. Обработка поверхности не только улучшает блеск подложки, но и уменьшает дефекты поверхности, тем самым оптимизируя производительность последующих устройств.

C. Контроль дефектов подложки и проверка качества

Типы дефектов:

Распространенные дефекты вподложки из карбида кремнияК ним относятся дислокации, дефекты решетки и микротрещины. Эти дефекты могут напрямую влиять на электрические характеристики и термическую стабильность устройств. Поэтому важно строго контролировать возникновение этих дефектов во время выращивания, резки и полировки подложки. Дислокации и дефекты решетки обычно возникают из-за неправильного роста кристаллов или слишком высоких температур резки.

Оценка качества:

Чтобы гарантировать качество подложки, для контроля качества поверхности обычно используются такие технологии, как сканирующая электронная микроскопия (СЭМ) и атомно-силовая микроскопия (АСМ). Кроме того, тесты электрических характеристик (таких как проводимость и подвижность) могут дополнительно оценить качество подложки.

В каких областях применяются 12-дюймовые подложки из карбида кремния?

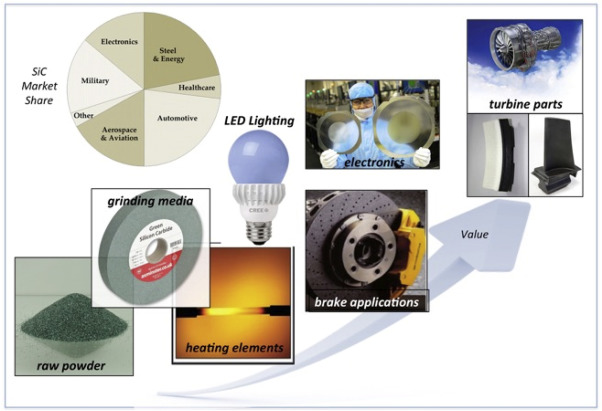

А. Силовая электроника и силовые полупроводниковые устройства.

12-дюймовые подложки из карбида кремния широко используются в силовых полупроводниковых устройствах, особенно в МОП-транзисторах, БТИЗ и диодах Шоттки. Эти устройства широко применяются в эффективном управлении питанием, промышленных источниках питания, преобразователях и электромобилях. Высокая устойчивость к напряжению и низкие потери на переключение SiC-устройств позволяют им значительно повысить эффективность преобразования энергии, снизить потери энергии и способствовать развитию технологий «зеленой» энергетики.

Б. Новая энергетика и электромобили

В электромобилях 12-дюймовые подложки из карбида кремния могут повысить эффективность систем электропривода, а также улучшить скорость и дальность зарядки аккумуляторов. Благодаря способностикарбидокремниевые материалыДля эффективной обработки сигналов высокого напряжения и высокой частоты они также незаменимы в высокоскоростном зарядном оборудовании на станциях зарядки электромобилей.

C. Связь 5G и высокочастотная электроника

12-дюймовые подложки из карбида кремния, обладающие превосходными высокочастотными характеристиками, широко используются в базовых станциях 5G и высокочастотных радиочастотных устройствах. Они могут значительно повысить эффективность передачи сигнала и снизить потери сигнала, поддерживая высокоскоростную передачу данных в сетях 5G.

D. Энергетический сектор

Подложки из карбида кремния также имеют важные применения в областях возобновляемой энергетики, таких как фотоэлектрические инверторы и производство энергии ветра. Повышая эффективность преобразования энергии, устройства SiC могут снизить потери энергии и повысить стабильность и надежность электросетевого оборудования.

Каковы проблемы и узкие места 12-дюймовых подложек из карбида кремния?

А. Производственные затраты и крупномасштабное производство

Стоимость производства 12-дюймовогопластины карбида кремнияостается высоким, что отражается главным образом на инвестициях в сырье, оборудование, а также в технологические исследования и разработки. Ключом к популяризации технологии карбида кремния является то, как преодолеть технические проблемы крупномасштабного производства и снизить себестоимость единицы продукции.

B. Дефекты подложки и стабильность качества

Хотя 12-дюймовые подложки имеют производственные преимущества, в процессе выращивания кристаллов, резки и полировки все же могут возникать дефекты, что приводит к нестабильному качеству подложек. Вопрос о том, как снизить плотность дефектов и улучшить стабильность качества с помощью инновационных технологий, является предметом будущих исследований.

C. Спрос на обновление оборудования и технологий

Растет спрос на высокоточное режущее и полировальное оборудование. В то же время точный контроль качества подложек на основе новых технологий обнаружения (таких как атомно-силовая микроскопия, электронно-лучевое сканирование и т. д.) является ключом к повышению эффективности производства и качества продукции.

Мы в Semicorex предоставляем широкий спектрВысококачественные вафлитщательно разработан с учетом жестких требований полупроводниковой промышленности. Если у вас есть какие-либо вопросы или вам нужна дополнительная информация, пожалуйста, не стесняйтесь обращаться к нам.

Контактный телефон: +86-13567891907

Электронная почта: sales@semicorex.com