- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Достижение высококачественного роста кристаллов SiC за счет контроля температурного градиента на начальной стадии роста

2024-09-27

Введение

Карбид кремния (SiC) — это полупроводниковый материал с широкой запрещенной зоной, который в последние годы привлек к себе значительное внимание благодаря своим исключительным характеристикам в приложениях с высоким напряжением и высокими температурами. Быстрое развитие методов физического переноса паров (PVT) не только улучшило качество монокристаллов SiC, но также позволило успешно производить монокристаллы SiC диаметром 150 мм. Однако качествоSiC пластинывсе еще требует дальнейшего совершенствования, особенно в плане снижения плотности дефектов. Хорошо известно, что в выращенных кристаллах SiC существуют различные дефекты, в первую очередь из-за недостаточного понимания механизмов образования дефектов в процессе роста кристаллов SiC. Дальнейшие углубленные исследования процесса PVT-роста необходимы для увеличения диаметра и длины кристаллов SiC, а также для увеличения скорости кристаллизации, тем самым ускоряя коммерциализацию устройств на основе SiC. Чтобы добиться высококачественного роста кристаллов SiC, мы сосредоточились на контроле температурного градиента на начальном этапе роста. Поскольку богатые кремнием газы (Si, Si2C) могут повредить поверхность затравочного кристалла на начальном этапе роста, мы установили различные температурные градиенты на начальном этапе и установили температурные условия с постоянным соотношением C/Si во время основного процесса роста. В этом исследовании систематически изучаются различные характеристики кристаллов SiC, выращенных с использованием модифицированных условий процесса.

Экспериментальные методы

Выращивание 6-дюймовых булей 4H-SiC осуществлялось методом PVT на подложках с C-гранью, смещенных под углом 4° к оси. Были предложены улучшенные технологические условия для начальной фазы роста. Температуру роста устанавливали в пределах 2300-2400°С, а давление поддерживали на уровне 5-20 Торр в среде азота и аргона. 6-дюймовыйПластины 4H-SiCбыли изготовлены с использованием стандартных методов обработки полупроводников.SiC пластиныбыли обработаны в соответствии с различными условиями температурного градиента на начальной фазе роста и протравлены при 600°C в течение 14 минут для оценки дефектов. Плотность ямок травления (EPD) поверхности измеряли с помощью оптического микроскопа (ОМ). Значения полной ширины на половине максимума (FWHM) и картографические изображения6-дюймовые пластины SiCбыли измерены с использованием системы рентгеновской дифракции (XRD) высокого разрешения.

Результаты и обсуждение

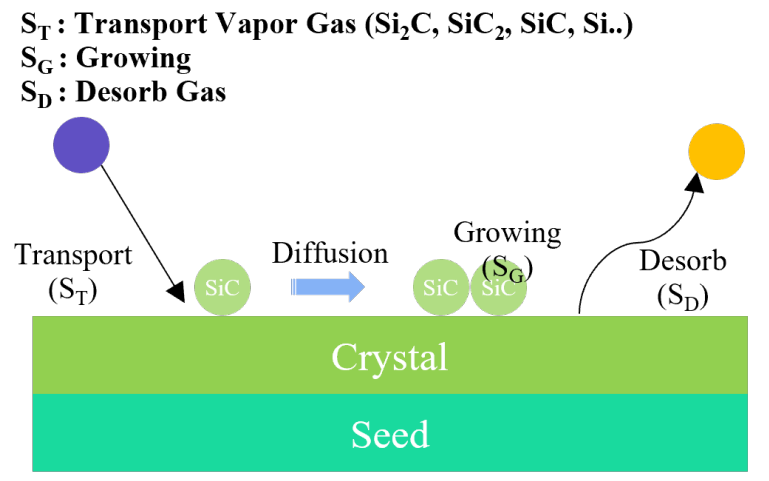

Рисунок 1: Схема механизма роста кристаллов SiC.

Для достижения высококачественного роста монокристаллов SiC обычно необходимо использовать источники порошка SiC высокой чистоты, точно контролировать соотношение C/Si и поддерживать постоянную температуру и давление роста. Кроме того, решающее значение имеют минимизация потерь затравочных кристаллов и подавление образования поверхностных дефектов затравочных кристаллов на начальном этапе роста. На рис. 1 показана схема механизма роста кристаллов SiC в данном исследовании. Как показано на рисунке 1, паровые газы (ST) переносятся к поверхности затравочного кристалла, где они диффундируют и образуют кристалл. Некоторые газы, не участвующие в росте (ST), десорбируются с поверхности кристалла. Когда количество газа на поверхности затравочного кристалла (SG) превышает количество десорбированного газа (SD), процесс роста продолжается. Поэтому подходящее соотношение газ (SG)/газ (SD) в процессе роста изучалось путем изменения положения высокочастотной нагревательной катушки.

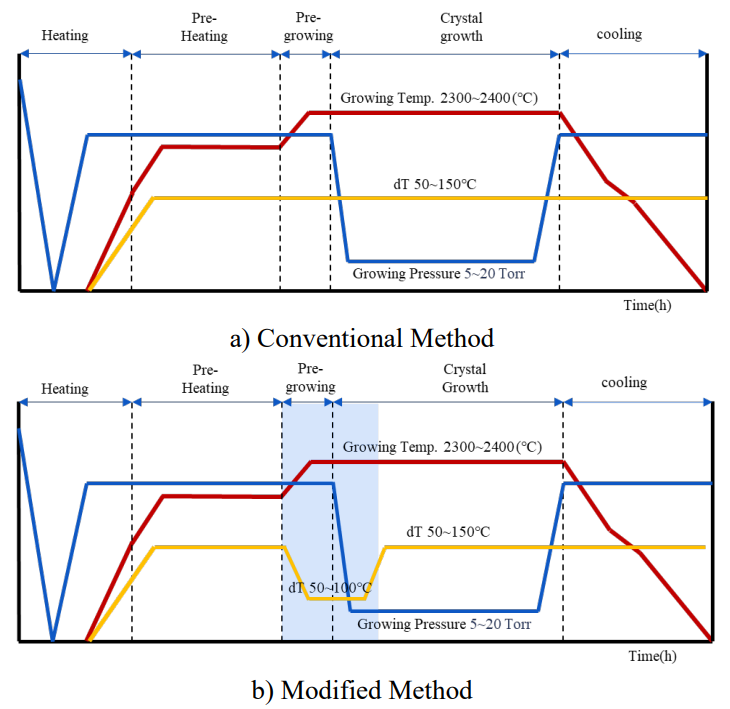

Рисунок 2: Схема условий процесса выращивания кристаллов SiC.

На рис. 2 представлена схема условий процесса роста кристаллов SiC в данном исследовании. Типичная температура процесса роста составляет от 2300 до 2400°С, давление поддерживается на уровне от 5 до 20 Торр. В процессе роста градиент температуры поддерживается на уровне dT=50~150°C ((а) традиционный метод). Иногда неравномерная подача исходных газов (Si2C, SiC2, Si) может приводить к дефектам упаковки, политипным включениям и, таким образом, ухудшать качество кристаллов. Таким образом, на начальном этапе роста путем изменения положения РЧ-катушки тщательно контролировали dT в пределах 50–100°C, а затем доводили до dT=50–150°C во время основного процесса роста ((b) улучшенный метод). . Для контроля температурного градиента (dT[°C] = Tbottom-Tupper) нижняя температура фиксировалась на уровне 2300°C, а верхняя температура регулировалась в пределах от 2270°C, 2250°C, 2200°C до 2150°C. В таблице 1 представлены изображения поверхности були SiC, полученной оптическим микроскопом (ОМ), выращенной в условиях различного температурного градиента через 10 часов.

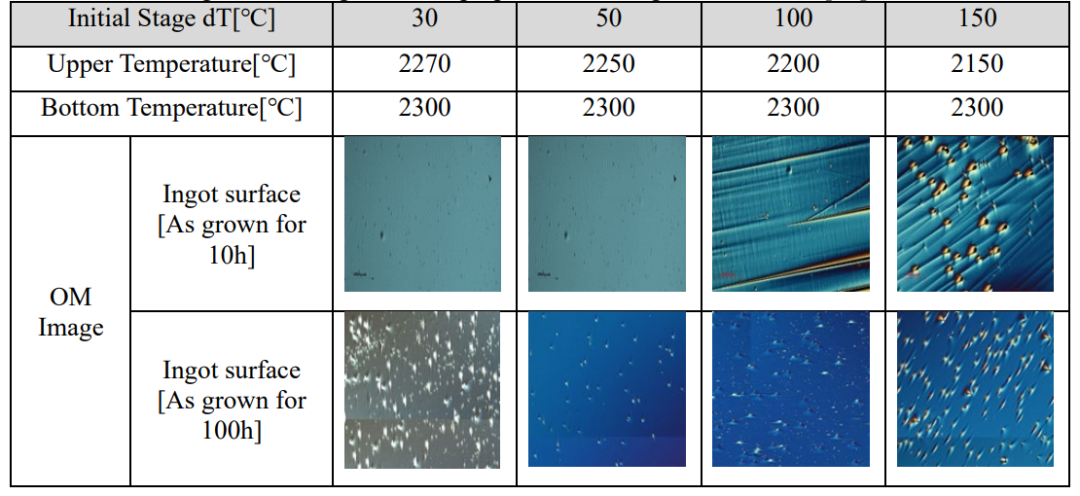

Таблица 1: Изображения поверхности були SiC, полученные оптическим микроскопом (ОМ), выращенной в течение 10 часов и 100 часов в условиях различного температурного градиента

При исходном dT=50°C плотность дефектов на поверхности були SiC после 10 часов роста была значительно ниже, чем при dT=30°C и dT=150°C. При dT=30°C начальный градиент температуры может быть слишком мал, что приводит к потере затравочных кристаллов и образованию дефектов. И наоборот, при более высоком начальном градиенте температуры (dT=150°C) может возникнуть нестабильное состояние пересыщения, приводящее к политипным включениям и дефектам из-за высоких концентраций вакансий. Однако если оптимизировать начальный градиент температуры, можно добиться качественного роста кристаллов за счет минимизации образования начальных дефектов. Поскольку плотность дефектов на поверхности були SiC после 100 часов роста была аналогична результатам через 10 часов, уменьшение образования дефектов на начальной фазе роста является критическим шагом в получении высококачественных кристаллов SiC.

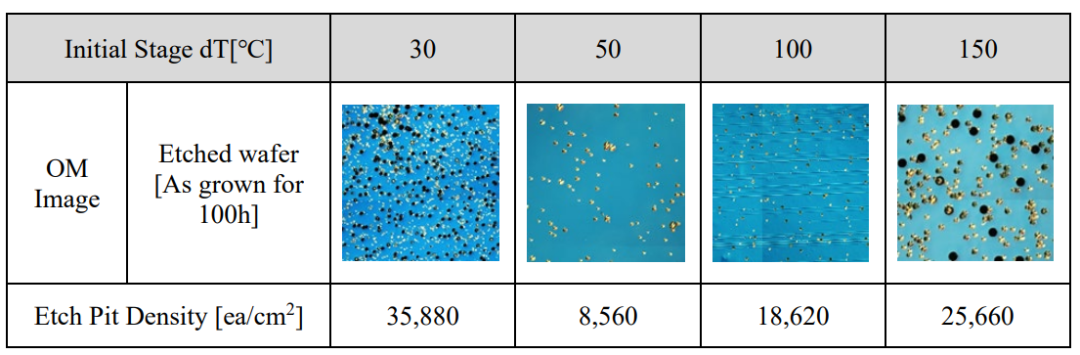

Таблица 2: Значения EPD травленых булей SiC в условиях различного температурного градиента

ВафлиПолученные из булей, выращенных в течение 100 часов, были протравлены для исследования плотности дефектов кристаллов SiC, как показано в таблице 2. Значения EPD кристаллов SiC, выращенных при исходных dT=30°C и dT=150°C, составили 35 880/см² и 25 660 /см² соответственно, тогда как значение ЭПД кристаллов SiC, выращенных в оптимизированных условиях (dT=50°C), существенно снизилось до 8 560/см².

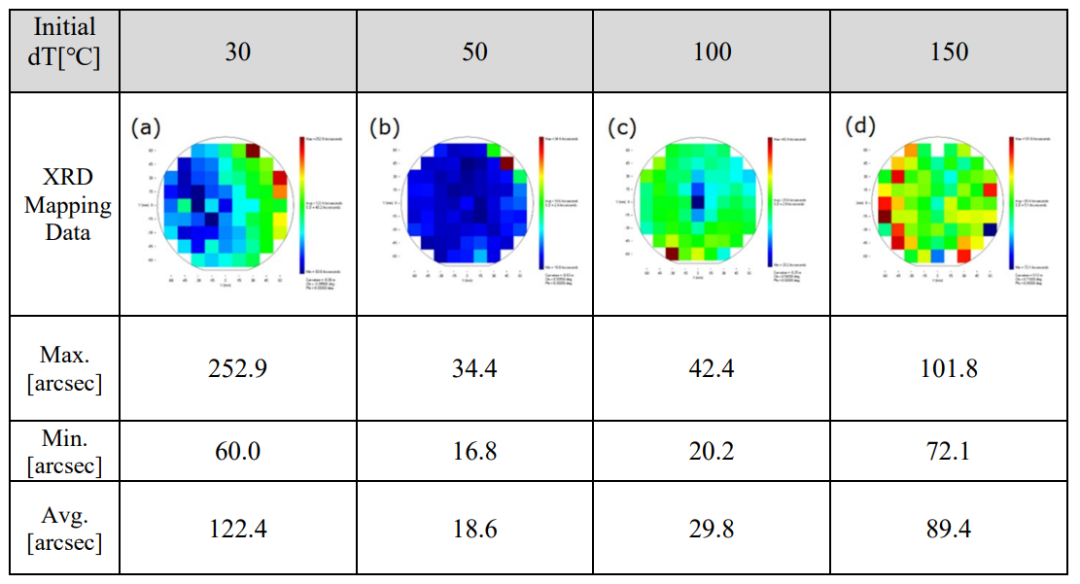

Таблица 3: Значения FWHM и рентгеновские изображения кристаллов SiC в условиях различного начального температурного градиента

В таблице 3 представлены значения FWHM и рентгеновские изображения кристаллов SiC, выращенных в различных условиях начального градиента температуры. Среднее значение FWHM кристаллов SiC, выращенных в оптимизированных условиях (dT=50°C), составило 18,6 угловых секунд, что значительно ниже, чем у кристаллов SiC, выращенных в других условиях температурного градиента.

Заключение

Влияние градиента температуры начальной фазы роста на качество кристаллов SiC исследовали путем управления градиентом температуры (dT[°C] = Tbottom-Tupper) путем изменения положения катушки. Результаты показали, что плотность дефектов на поверхности були SiC после 10 часов роста в исходных условиях dT=50°C была значительно ниже, чем при dT=30°C и dT=150°C. Среднее значение FWHM кристаллов SiC, выращенных в оптимизированных условиях (dT=50°C), составило 18,6 угловых секунд, что значительно ниже, чем у кристаллов SiC, выращенных в других условиях. Это указывает на то, что оптимизация начального градиента температуры эффективно снижает образование начальных дефектов, тем самым обеспечивая качественный рост кристаллов SiC.**