- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Как выполнить процесс CMP

2024-06-28

Процесс CMP:

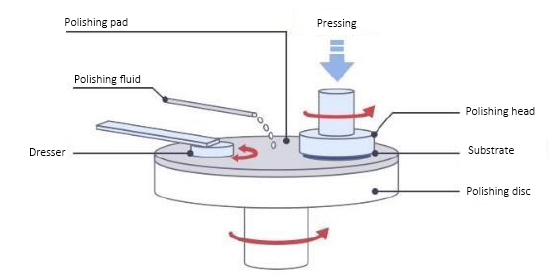

1. Исправьтевафляв нижней части полировальной головки и поместите полировальную подушечку на шлифовальный диск;

2. Вращающаяся полировальная головка с определенным давлением давит на вращающуюся полировальную подушечку, и между поверхностью кремниевой пластины и полировальной подушечкой добавляется текущая шлифовальная жидкость, состоящая из наноабразивных частиц и химического раствора. Шлифовальная жидкость равномерно покрывается под воздействием полировальной подушечки и центробежной силы, образуя жидкую пленку между кремниевой пластиной и полировальной подушечкой;

3. Выравнивание достигается за счет чередования процессов химического и механического удаления пленки.

Основные технические параметры КМП:

Скорость шлифования: толщина материала, удаляемого за единицу времени.

Плоскостность: (разница между высотой ступеньки до и после CMP в определенной точке кремниевой пластины/высотой ступеньки до CMP) * 100%,

Равномерность шлифования: включая однородность внутри пластин и однородность между пластинами. Однородность внутри пластины означает постоянство скоростей шлифования в разных положениях внутри одной кремниевой пластины; Однородность между пластинами означает постоянство скоростей шлифования различных кремниевых пластин при одинаковых условиях CMP.

Количество дефектов: отражает количество и тип различных поверхностных дефектов, возникающих в процессе ХМП, которые влияют на производительность, надежность и выход полупроводниковых устройств. В основном это царапины, впадины, эрозия, остатки и загрязнение частицами.

CMP-приложения

На протяжении всего процесса производства полупроводников, откремниевая пластинаот производства пластин до упаковки, процесс CMP необходимо будет использовать неоднократно.

В процессе производства кремниевых пластин после того, как кристаллический стержень разрезается на кремниевые пластины, его необходимо отполировать и очистить, чтобы получить монокристаллическую кремниевую пластину, подобную зеркалу.

В процессе производства пластин посредством ионной имплантации, осаждения тонких пленок, литографии, травления и многослойных проводных связей, чтобы гарантировать, что каждый слой производственной поверхности достигает глобальной плоскостности на нанометровом уровне, часто необходимо использовать процесс CMP неоднократно.

В области современной упаковки процессы CMP все чаще внедряются и используются в больших количествах, среди которых большое количество процессов CMP будет использоваться с помощью технологии Silicon via (TSV), разветвления, 2,5D, 3D-упаковки и т. д.

По типу полируемого материала ХМП делим на три типа:

1. Подложка, в основном кремниевый материал.

2. Металл, включая межслойный слой алюминия и меди, Ta/Ti/TiN/TiNxCy и другие слои диффузионного барьера, адгезионный слой.

3. Диэлектрики, включая межслойные диэлектрики, такие как SiO2, BPSG, PSG, пассивирующие слои, такие как SI3N4/SiOxNy, и барьерные слои.